Доктор

технических наук, профессор С.А. Волков

Санкт-Петербургский государственный архитектурно-строительный

университет

ФИЗИЧЕСКОЕ ОБОСНОВАНИЕ

ПРОЦЕССОВ ВИБРАЦИОННЫХ ВОЗДЕЙСТВИЙ НА МЕТАЛЛ И УСТАЛОСТНЫХ ЯВЛЕНИЙ

Физическая сущность влияния динамических нагрузок на прочность и

реологическое поведение твердых тел

(на примере виброрезки арматурных стержней)

Основными

недостатками станков для резки арматурных сталей (АС) являются их невысокая

надежность и низкая стойкость ножей, понижавшиеся по мере увеличения применения

в строительстве сталей повышенной прочности.

Расчетное

усилие для большинства механизмов резки принимается по срезающему напряжению

[7, 11]:

![]() , (1)

, (1)

где

k1 = 0,75 … 0,8 –

отношение величины срезающего напряжения к пределу прочности разрезаемого

материала, F – площадь поперечного сечения стержня.

Одним

из резервов повышения надежности ножей и узлов станка может быть уточнение

расчетных моделей и оптимизация параметров ножей. Экспериментальные

исследования позволили учесть влияние параметров ножей на процесс резки и

установить их оптимальные параметры, снижающие силу резки на 5…12% [6, 7, 10,

11].

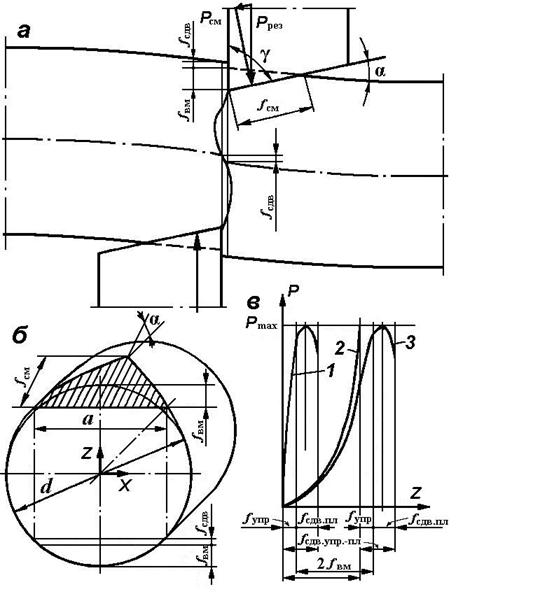

Зная механические

характеристики АС, возможно по размерам деформации зоны среза определить силу

резки. Самоорганизация процесса резки на основе принципа стремления к минимуму

энергии, обеспечивает равенство сил смятия и сдвига, что позволяет по

остаточным деформациям зоны среза оценочно определить силу резки (см. рис. 1).

Более точно ее можно определить непосредственно по параметрам площадки смятия (Fсм)

, (2)

, (2)

где σсм – напряжение смятия, остальные

обозначения на рис.1.

Данная

зависимость отражает момент прекращения увеличения силы резки (перегиб

графика), с которого прекращается рост площадки смятия; в ней косвенно

учитывается влияние изменения параметров ножей.

Считается, что упрочнение

стали в холодных процессах деформирования зависит только от степени деформации

и почти не зависит от скорости протекания процесса деформации. Изменение

скорости резания ножами вызывает изменение свойств металла в зоне среза; подобное

явление наблюдается и при любых других видах пластической деформации. В зависимости от механических свойств стали и

схемы приложения нагрузки, изменение скорости деформирования будет оказывать

влияние на процесс резания и, соответственно, по-разному будет протекать

изменение механических и реологических свойств разрезаемого металла в зоне

деформирования [4, 10, 11].

Известно, что любая

пластическая деформация сопровождается упрочнением (наклепом). При малых

скоростях резания деформация сдвига проходит в плоскостях с меньшим

сопротивлением. С повышением скорости резания зона среза не успевает

деформироваться и разрезаемый материал приобретает "хрупкость".

Одновременно с этим возрастает интенсивность упрочнения, что приводит к

повышению усилия резания. При дальнейшем повышении скорости усилие резания

падает, что можно объяснить двумя причинами: не успевает происходить

"схватывание" атомов смещающихся слоев и не успевает отводиться тепло

из плоскостей скольжения, в которых, возможно, происходит даже расплавление

металла.

Рис.1.

Деформации в зоне среза арматурного стержня:

а – вид зоны

резки сбоку; б – вид

торца отрезанного стержня; в – график изменения усилия резки 3 и составляющих процесса резки;

график сдвига 1 учитывает

уменьшение площади поперечного сечения, график смятия 2 – увеличение площади смятия, срез по площадке fвм и увеличение ее ширины, а также наложение деформации

сдвига до достижения Pmax

Зависимости

усилий в зоне среза от скорости резания определялись в лабораторных условиях на

установке с вращающимися ножами при резке холоднотянутой стали Ø 3 и 4

мм. Принимались три скорости вращения ножевых валов 5, 33 и 120 об/мин, чему

соответствовали скорости резания ~ 5 мм/сек; ~ 36мм/сек; ~130 мм/сек с учетом

неравномерности вращения. При резании со скоростями ~ 36 и ~ 130 мм/сек наблюдались такие же зависимости усилия

резания и боковых усилий от параметров ножей, как и при резании со скоростью ~

5 мм /сек.

Экспериментальные

зависимости усилий в зоне среза от скорости резания при отсутствии затупления

кромок ножей (r = 0) представлены на рис. 2. Снижение силы резки

при значительном увеличении скорости резания, возможно, является эффектом

аналогичным фазовому переходу.

|

|

Рис.2. Влияние скорости на величину

приведенной силы резки стали В-I (r =

0 мм) для Æ 3 мм: 1 – b = 1200; 2 – b = 600; для Æ 4 мм: 3 – b = 1200; 4 – b = 900; 5 – g=a=00, d = 0; 6 – g=a=0, d = 1 мм; 7 – g=00, a=40, d = 1 мм; 8 – g=100, a=00, d = 1 мм; 9 – g=120, a=20, d = 1 мм.

|

При

изготовлении арматуры одной из проблем у производственников является низкая

стойкость ножей. Повышение стойкости ножей подбором их материала исчерпало

себя. В производстве никогда не ставилась задача снижения усилия резки, так как

это относилось только к проблемам энергоемкости, на которую мало обращали

внимания, но именно, снижение силы резки может повысить стойкость ножей.

К паре "инструмент -

разрезаемый материал" необходимо добавить третье – полевое

воздействие. Возможен нагрев, снижающий

механические характеристики разрезаемых арматурных стержней, но это не

технологично. Наиболее технологичным может быть динамическое воздействие –

вибрационное, импульсное, ударное. Влияние импульсного воздействия было

определено в лабораторных условиях [3, 4, 10].

Для исследования влияния

вибрации на процесс резки был использован вибратор направленного действия с

частотой ~ 25 Гц (N=1кВт,n=1540 об/мин). Вибратор

крепился к траверсе испытательной машины УГ20/2. Для создания пакета импульсов крепление было

выполнено упругим, жесткость которого подбиралась затяжкой гаек. Влияние

вибрации исследовано с учетом изменения углов

заточки ножей и бокового зазора между ними.

По виброрезке на частоте 25

Гц было проведено 230 экспериментов, показавших, что характер зависимостей Ррез

и Рбок от параметров ножей сохраняется. Но в режиме резонанса

наблюдалось существенное снижение Ррез. При виброрезке стержней

(В-1) Ø 3 мм Ррез составляло ~ 800 Н, что в 4-5 раз ниже Ррез

без вибрации (~ 4…4,3 кН) [3, 4, 10].

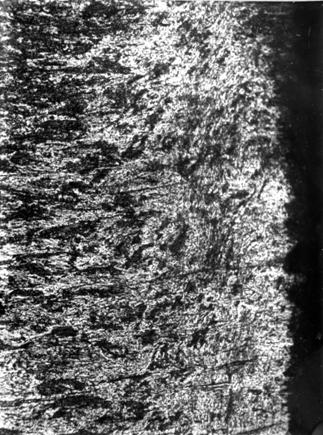

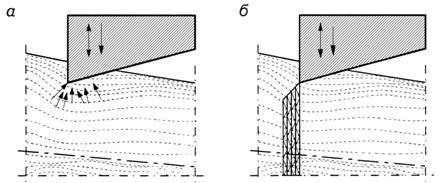

Изучение зоны среза показало,

что при виброрезке повышается качество среза. Торец среза более ровный и в

большой степени перпендикулярен к оси стержня по сравнению с торцом при резке

без вибрации. При изучении микрошлифов установлено, что при воздействии

вибрации уменьшается объем деформированного металла, а граничный слой металла

как бы приобретает свойства вязкой жидкости, при этом наблюдается

турбулентность (рис.3). Этим частично объясняется снижение энергоемкости при

виброрезке. При действии вибрации наблюдалось изменение механических свойств и

реологического поведения разрезаемого металла за счет виброактивации.

Традиционное объяснение снижения “статической” составляющей силы резки тем, что

добавляется динамическая, дающая в сумме разрушающее воздействие,

экспериментально не подтвердилось, но вероятно, это суммирование имеет место на

микроуровне – на дефектах кристаллической решетки.

|

|

Рис.3. Микрошлиф участка зоны среза

(увеличение – 200) В-I; Æ 3 мм; g = 120; a = 20; d = 0 мм; r » 0.05 мм; резка с упором; f = 25

Гц. |

Традиционно для объяснения

этого явления используется следующая модель: при виброактивации на уровне

атомов понижаются потенциальные барьеры; колебания атомов, вызванное вибрацией,

приводит к тому, что они отходят со дна потенциальных ямок (рис.4) [15]. Но эта

модель, по сути, не объясняет явления. Каким образом на атомы с собственной

частотой 1012-13 Гц оказывает влияние частота 25 Гц? Для ответа на

такой вопрос необходимо раскрыть физическую сущность виброрезки.

Рис.4.Схема действия вибрации

а

– кривая потенциальной энергии без

вибрации;

б

– кривая потенциальной энергии при

действии вибрации

С целью расширения

частотного диапазона С.А.Евтюковым были выполнены эксперименты по выявлению

влияния ультразвукового воздействия на зону резки. Удалось снизить Ррез в 1,8 – 2,2 раза на

частоте 7,9 кГц. Для этого исследования был применен оптимальный метод

статистического планирования эксперимента.

Для понимания эффекта

воздействия динамических нагрузок: вибрации и ударных импульсов представляет

интерес проанализировать результаты работ в этом направлении.

Эффект снижения прочности

материала наблюдался в экспериментах,

проведенных в начале 60-х годов в ВВА им. Можайского при снятии внутренних

напряжений со сварных конструкций и с

затвердевшего бетона с помощью ультразвукового воздействия, а также в

экспериментах со стальными шариками и плитой. Если прочность шарика была выше

прочности плиты, то под воздействием ультразвука шарик «тонул» в плите или

деформировался (при меньшей прочности) только от собственного веса.

Этот же эффект наблюдался

болгарским профессором Ангеловым Г.С. [38] при растяжении монокристаллов цинка

и алюминия.

При штамповке ударом

наблюдалось значительное повышение пластичности [35]. В исследованиях,

выполненных в одной из американских фирм на специально сконструированном

высокоскоростном прессе "Динапак", силовой цилиндр которого

заполнялся сжатым азотом, скорость расширения азота была близка к скорости

взрывной волны, т.е. пуансон воздействовал на штампуемую заготовку, находящуюся

в матрице, в виде короткого импульса. Штамповались детали даже из таких

высокопрочных материалов, как титан, ниобий, молибден, вольфрам. При этом

наблюдались: заполнение всех мельчайших (даже щелевых) пазов штампа,

значительное повышение долговечности инструмента (менее прочный, чем

обрабатываемый материал), нормальное протекание штамповки без смазки,

возможность применения матриц без уклона, меньший нагрев штампуемой детали и

инструмента (по сравнению с традиционной штамповкой), повышение качества

штампованных деталей. Причины этого не были раскрыты, но были предположения,

что из-за малости времени удара действие трения сводится к минимуму и ... можно

обойтись без смазки или, что во время удара температура металла подскакивает,

чуть ли не до точки плавления. Но куда делось тепло, если деталь и инструмент

холодней, чем при обычной штамповке? Не

был поставлен один вопрос – куда делся

воздух, окружающий заготовку в матрице? Вероятнее всего акустическая граница, созданная тончайшим

сверхплотным слоем воздуха обеспечивала эффект отражения и генерирования

гиперзвуковых частот. Этот же воздух заменил смазку. К тому же любой удар

поличастотен и вызывает резонансные явления.

До настоящего времени

наибольшее количество экспериментов проводилось при воздействии ультразвука

[31]. В работах, выполненных группой ученых, возглавляемых В.П. Северденко,

указывается, что воздействие ультразвука на процесс пластической деформации

обусловлено влиянием его на контактные

условия, свойства и структуру деформируемого металла, изменением схемы

напряженного состояния, а в некоторых случаях дискретным и динамическим

характером протекания пластической деформации. Ими установлено, что возможны два

нелинейных эффекта: "акустическое разупрочнение" и "акустическое

упрочнение". Первый проявляется в снижении статического напряжения,

необходимого для осуществления пластической деформации, а второй достигается

после воздействия ультразвуковых волн достаточно высокой интенсивности [38,

42]. Наиболее сильно эффект воздействия ультразвука проявляется в плоскости

действия максимальных знакопеременных напряжений, уменьшаясь по мере смещения к

пучностям стоячих волн. Считается, что снижение статических напряжений

вызывается действием звукового давления [47] ![]() (где ρ – плотность материала; c

– скорость звука в этом материале; ω

– угловая частота; A – амплитуда колебаний), а также активацией

задержанных дислокаций, вследствие чего процесс их скольжения облегчается.

Наряду с процессом активации имеют место процессы устранения препятствий и

образование новых дислокаций. Точнее было бы сказать, что активация происходит

из-за частичного устранения или обхода препятствий. Обход препятствий может идти

за счет "восхождения" дислокаций. Образование новых дислокаций

частично идет за счет активации имеющихся при уничтожении препятствий, что дает

прогиб дислокаций и приводит к образованию дислокационных петель.

(где ρ – плотность материала; c

– скорость звука в этом материале; ω

– угловая частота; A – амплитуда колебаний), а также активацией

задержанных дислокаций, вследствие чего процесс их скольжения облегчается.

Наряду с процессом активации имеют место процессы устранения препятствий и

образование новых дислокаций. Точнее было бы сказать, что активация происходит

из-за частичного устранения или обхода препятствий. Обход препятствий может идти

за счет "восхождения" дислокаций. Образование новых дислокаций

частично идет за счет активации имеющихся при уничтожении препятствий, что дает

прогиб дислокаций и приводит к образованию дислокационных петель.

Интересна, хотя несколько

нечетка, позиция авторов этой теории, когда они указывают, что активация

дислокаций происходит в основном, в результате поглощения акустической энергии

в местах дефектов кристаллической решетки и других структурных

несовершенств. Благодаря этому за малое

время происходит локальный нагрев вокруг этих источников поглощения, снятие

напряжений, разблокировка дислокаций, увеличение их подвижности, что

обеспечивает большую интенсивность пластической деформации. Это согласуется с кинетической теорией

прочности [40], но, что авторы понимают под дефектами? Дислокации уже являются

дефектами. Кроме этого не ясен механизм

активации дислокаций и неясно, почему и каким образом акустическая энергия

поглощается в местах дефектов кристаллической решетки?

Интересное объяснение роли

цикличности нагружения в разрушении материалов дают Ю.А. Никонов и В.А.

Степанов [33]. Они считают, что одной из причин понижения напряжения разрушения

при циклической нагрузке является взаимодействие поля микронапряжений от

внешней нагрузки цикла с остаточными микронапряжениями, возникающими в теле

после предыдущих циклов. Остаточные

микронапряжения и микродефекты возникают при растяжении, а при сжатии

происходит "отдых". Если сразу после растяжения в каждом цикле проводить

мероприятия по снятию остаточных напряжений, то долговечность тела могла бы

быть значительно повышена.

Вопрос о механизме

пластического деформирования и хрупкого разрушения на последней стадии

окончательно не объяснен.

В инженерной практике, а

также в научных и учебных дисциплинах вопрос о механизмах процессов не ставился

за исключением отдельных работ по курсам “Сопротивление материалов” [39] и

“Теория упругости” [26].

Принятые в общетехнических

феноменологических научных дисциплинах допущения: 1) о статичности приложения

нагрузки (динамика учитывается или динамическими коэффициентами, или в виде

динамической нагрузки, приложение которой учитывается так же как и приложение

статической нагрузки); 2) изотропность материала; 3) непрерывность процесса

деформирования – не позволяют раскрыть сущность процессов, происходящих в

структуре твердого тела при динамических воздействиях на него, и не позволяют

выбрать оптимальные режимы обработки материалов или эксплуатации машин,

конструкций и т.п., а также обоснованно задавать в расчетах механические характеристики

материала, наблюдаемые под воздействием

динамических нагрузок.

Для некоторых частных

случаев необходимые задачи частично решены.

Представляет интерес

рассмотреть эти процессы с учетом "раскачки",

"коммулятивности" и эффекта отражения [27], связать этот вопрос с

усталостными явлениями, а также рассмотреть вопрос "генерирования"

гиперзвуковых частот, резонансных с колебаниями атомов решетки на основе

возникновения нелинейных эффектов.

Влияние динамических

нагрузок на прочность и реологическое

поведение твердых тел

Раскрытие физической сущности процесса виброрезки

арматурных стержней позволило понять механизмы, охватывающие диапазон от

макроуровня до уровня кристаллической решетки, свойственные практически всем

процессам и явлениям, в которых имеют место динамические составляющие

(приложенные извне или возникающие в процессе нагружения на основе принципов

самоорганизации). Поэтому в данном теоретическом исследовании кроме виброрезки

затронуты также другие процессы и явления, что, повышая наглядность, облегчает

понимание механизмов процесса и иллюстрирует их универсальность [3, 8, 9].

Деформационные процессы и динамические нагрузки.

В металлургии,

машиностроении, строительстве и других отраслях производства значительная часть

технологических процессов включает пластическое деформирование. Машинам практически всех видов присущи самые

разнообразные динамические нагрузки, вызываемые технологическими процессами и

движением рабочих органов, элементов трансмиссий и приводов. Конструкции зданий

и сооружений испытывают также разнообразные динамические нагрузки – от

технологических до ветровых и сейсмических, сопровождающиеся собственными

колебаниями. Динамические нагрузки приводят к периодическим изменениям усилий и

могут быть одиночными в пределах рабочего цикла, в виде пакетов импульсов или

вибрационными, а также их сочетанием, при этом динамические нагрузки любого из

перечисленных видов могут иметь ударный характер. Именно при наличии ударных и

виброударных нагрузок возможны разрушения, которые не могут быть объяснены

превышением предела текучести или накоплением усталостных явлений.

Цель и направленность

исследований

В настоящее время

динамические нагрузки учитываются как дополнительные. Целью данного

исследования является попытка раскрыть механизмы влияния поверхностных факторов

и динамических нагрузок во время их действия на механические характеристики

материала и его реологическое поведение в зоне действия динамических нагрузок,

т.е. раскрыть механизмы изменения характера пластических деформаций, а также

накопления усталостных явлений и разрушения.

Реологическое поведение и характер разрушения зависят не только от

материала, но от скорости и частоты приложения нагрузок, а также от вида

напряженного состояния.

Потеря работоспособности

элементов механизмов и металлоконструкций может выражаться пластическими

деформациями, усталостными разрушениями или износом в подвижных соединениях.

Окончательное разрушение,

завершающее пластические деформации, всегда является хрупким, что говорит об

изменении свойств материала в зоне хрупкого излома за счет накопления дефектов

кристаллической решетки, возникающих и структурирующихся в процессе

деформирования [3, 8, 10, 52].

Надежность деталей узлов и

агрегатов, а также элементов металлоконструкций машин и сооружений, прочность

которых обеспечена при кратковременном воздействии максимальных нагрузок,

определяется в зависимости от характера их работы усталостной прочностью или

износостойкостью. В настоящее время причины накопления усталостных явлений и

износа, а также механизмы этих процессов недостаточно теоретически обоснованы,

что не позволяет с высокой достоверностью прогнозировать сроки службы, а также

обоснованно применять мероприятия, повышающие надежность деталей машин.

Усталостные явления, в том числе и поверхностные, наблюдающиеся при износе и

приводящие к отказам, описываются феноменологическими зависимостями,

учитывающими влияние параметров процессов на их основные характеристики,

например, влияние скорости и давления в парах трения на интенсивность

изнашивания.

При обосновании отдельных

этапов процессов, например хрупкого разрушения поверхности, коррозии или

фретинг-коррозии, используются фундаментальные закономерности. Усталостные

явления объясняются перемещением дислокаций и их скоплениями, приводящими к

микротрещинам. Все в большей степени к обоснованию износа привлекается

кинетическая теория прочности, применение которой оправдано дискретностью

контактных поверхностей, определяемой шероховатостью последних. Все более

серьезное внимание уделяется точечным дефектам, особенно вакансиям, диффузия

которых в поверхностных слоях способствует зарождению микротрещин.

Процессы, проходящие в

поверхностных слоях, разработаны на уровне описаний. К поверхностным относятся

слои окислов и слои наклепа. При фрикционном износе в парах трения наблюдается

разрушение пленок окислов, а затем, в зависимости от механических свойств поверхностных слоев, их

реологического поведения, характера нагрузок, вида и состояния смазки,

гидродинамических процессов в слоях смазки, происходит пластическая деформация

в виде или оттеснения материала, или микрорезания, или усталостного разрушения,

в том числе и малоциклового. Пока еще недостаточно учитываются физические,

химические и механические (на микроуровне) явления в поверхностных слоях.

В современных прикладных

научных работах по вопросам усталостной прочности, износостойкости и больших

пластических деформаций все в большей степени берутся на вооружение новейшие

разработки по физике поверхностных явлений, кинетической теории прочности, но

неясностей в этих вопросах еще много и хотя позиции "механиков" и

"физиков" сближаются, но они еще далеки друг от друга.

Многие из прикладных работ в

области повышения износостойкости направлены на исследования полимерных и

металлических покрытий, их нанесения, разработке способов аморфизирования

поверхностей с помощью плазмы или лучей лазера. Исследование новых присадок к

смазкам позволило, например, создавать на поверхностях защитные

фторуглеродистые пленки. Установлено, что применение добавки карбонофторида

(0,05%) позволяет в двигателях в качестве смазки использовать топливо,

пропуская его через узлы трения, что исключает циркуляцию в них загрязненной

смазки и повышает их надежность. Установлено, что прочностные отказы в парах

трения составляют 60 – 65%, из которых 55% непосредственно связаны с состоянием

поверхности, 12% – косвенно. Последнее время серьезное внимание уделяется

фундаментальным исследованиям влияния поверхностей на прочность и

износостойкость твердых тел, но эти работы пока выполняются на монокристаллах,

а также "чистых" материалах и практически не вышли на реальные

материалы [38].

Развитие научных

исследований о прочности и деформациях

Феноменологические

науки, на которые базируются все прочностные расчеты, только описывают явления,

но не объясняют их [18, 29, 45]. Со времен Галилея и Гука наука о прочности

разделилась на несколько направлений. Решено множество задач, позволяющих с

достаточно высокой степенью точности определить поля напряжений [1, 5, 37, 45],

но оценка прочности в этих задачах весьма грубая [20]. Следует отметить, что

только в последнее время в теориях упругости и пластичности начали учитываться

упругие волны, а также дислокации и их перемещения [13, 18, 24, 25].

М. Фарадей первым из физиков

поставил вопросы, определяющие природу прочности, но после этого физики еще

долго продолжали считать исследования прочности делом инженеров и прикладников. Только в 1920 году вышла

работа А.А.Гриффитса, в которой была рассмотрена энергетическая теория

раскрытия трещин [52], а А.Ф. Иоффе экспериментально подтвердил ее опытами с

каменной солью, ставшими классическими, показав, что на прочность твердых тел

серьезное влияние оказывают поверхностные дефекты [17]. Я.И. Френкель первым

применил подход Орована-Полани для расчета идеальной прочности [30].

Выполненная им на основе закона Кулона элементарная оценка прочности твердых

тел показала, что теоретическая прочность превышает реальную в несколько

десятков раз [2, 49]. Он объяснил это наличием дефектов структуры

кристаллической решетки. Пара дефектов – вакансия и атом внедрения – названы

"парой Френкеля". Он первым начал рассматривать кристаллическую

решетку не как модель, в которой атомы в виде шариков, закреплены в узлах, а с

учетом их движения, а также влияния коллективизированных электронов, т.е. по

сути, первым начал разрабатывать кинетическую теорию прочности.

Затем начала разрабатываться

дислокационная теория [19, 32, 41, 43, 50], подтвержденная в дальнейшем

наблюдениями на электронных микроскопах.

В 60-70 годы систематизирована и обобщена теория разрушений [13, 14, 51,

52]. В это же время новое развитие получила кинетическая теория прочности в

трудах С.Н. Журкова и его школы, подтвержденная огромным количеством

экспериментов [40]. Универсальный подход Т. Ёкобори (Йокобори) связал макроскопическое

(континуальное) и микроскопическое представления, объясняющие такие

механические свойства твердых тел, как прочность и пластичность, а также

механизмы разрушения. Им показано, что уравнения, полученные на основе

дислокационной теории, являются аналогами формулы Гриффитса и других формул,

обычно используемых в макроскопической теории разрушения. В обосновании таких

процессов как ползучесть и усталостное разрушение также учитываются

кинетическая теория и статистический подход [14].

Физические теории позволяют

раскрыть сущность процессов, но этими теориями не владеют конструктора и

технологи. Для ускорения

научно-технического прогресса необходимо как можно раньше начать более глубокую

фундаментальную подготовку инженеров с учетом специфики их будущей

деятельности. Современные инженеры должны понимать сущность природы прочности,

тогда как в настоящее время учебными планами и программами не предусмотрено

изучение ими физики прочности.

Большие пластические

деформации, приводящие к изменению формы, составляют основу таких

технологических процессов как разработка и уплотнение грунтов, производство,

укладка и уплотнение бетонных смесей и растворов при формировании элементов

строительных конструкций, изготовление арматуры железобетонных конструкций. Пока

основные параметры таких деформационных процессов описываются феноменологически

или эмпирически. Понимание механизмов пластических деформаций позволяет

выполнять указанные технологические процессы более эффективно и создавать для

их выполнения более совершенные механизмы и рабочие органы [3, 10].

Обратимость макроскопической

характеристики долговечности

Такие дисперсные

материалы, как грунты, бетонные смеси и растворы имеют явно выраженные два вида

связей: прочные – в частицах материала, слабые – между частицами. В зависимости

от характера приложения нагрузки слабые связи могут быть разрушены или усилены

и увеличено их количество, т.е. произведено разрыхление или уплотнение

материала. Соответственно, при обработке

этих материалов наглядно видно, что макроскопическая характеристика

долговечности τ [40] в отличие от традиционного вида со знаком

"–", показывающим, что приложение нагрузки всегда снижает

долговечность, может быть при соответствующем технологическом воздействии

представлена со знаком "+", показывающим возможность повышения

долговечности, т.е. преобладания образования новых слабых связей над их

разрушением

![]() , (3)

, (3)

где τ0 - время одиночного акта

разрушения или образования связи на микроуровне (τ0≈10-13с),

U0 – начальная энергия активации процесса разрушения,

совпадающая с величиной энергии распада межатомных связей, γ – экспериментальный коэффициент, характеризующий

прочностные свойства и зависящий от структурных изменений, имеет размерность

объема, σ – напряжение, k – постоянная Больцмана, Т – абсолютная температура.

Создание

технологическим путем процесса, в котором преобладает образование новых связей

над их разрушением, приводит к изменению структуры и, соответственно γ.

Это достигается подбором σ и Т, изменение которых определяет границы изменения τ.

Известно, что частичное

восстановление связей (“залечивание” дефектов) происходит в сжатых зонах

металлических деталей. Явно выраженный эффект значительного преобладания

образования связей над их разрушением имеет место при сварке металлов. При

контактной стыковой сварке изменяются σ и Τ, в процессе сварки будет

иметь место существенное изменение γ.

В эмпирической формуле (3)

линейная функция, представляющая энергию активации, ![]() соответствует

результатам экспериментов в достаточно широком интервале напряжений [40].

Эксперименты выполнялись только под действием растягивающих напряжений. Для

большинства металлов, имеющих упруго-пластично-хрупкое реологическое поведение,

диаграммы растяжения и сжатия идентичны, что позволяет предположить

справедливость данной зависимости и для сжатия. В пределах относительно

небольших напряжений сжатия может иметь место знак "+". Так как в

объемном напряженном состоянии при сжатии имеют место и растягивающие составляющие,

то при значительной величине последних по определенным направлениям начинает

снижаться энергия активации, т.е. преобладает знак "–".

соответствует

результатам экспериментов в достаточно широком интервале напряжений [40].

Эксперименты выполнялись только под действием растягивающих напряжений. Для

большинства металлов, имеющих упруго-пластично-хрупкое реологическое поведение,

диаграммы растяжения и сжатия идентичны, что позволяет предположить

справедливость данной зависимости и для сжатия. В пределах относительно

небольших напряжений сжатия может иметь место знак "+". Так как в

объемном напряженном состоянии при сжатии имеют место и растягивающие составляющие,

то при значительной величине последних по определенным направлениям начинает

снижаться энергия активации, т.е. преобладает знак "–".

Знак "+"

показывает, что после специальных технологических воздействий общая энергия

активации повышается за счет структурирования дефектов кристаллической решетки,

что может выражаться или в большей систематизации и периодизации зон

"ближнего порядка" и "дальнего беспорядка" структуры

кристаллической решетки, или в уменьшении количества микроконцентраторов

напряжений, или, как было указано выше, при образовании новых слабых связей в

дисперсных материалах, или при предварительном напряжении конструкций, или их

отдельных элементов.

Начальная энергия активации

разрушения межатомных связей U0 нечувствительна к структурным

изменениям, ведущим к изменению прочностных свойств, и по величине близка к

энергии сублимации.

Зависимость (3), по мнению

автора, более универсальна по сравнению с тем, как она представлена в [40], и

указанные дискретные технологические воздействия повышают в целом как U(σ) так и τ. Подобные

воздействия в некоторых случаях могут быть неоднократно повторены, как,

например, при уплотнении дисперсных материалов.

Технологические эффекты,

требующие фундаментального обоснования

Применение ВТМО

(высокотемпературной термомеханической обработки стали), при котором происходит

"замораживание" дислокаций, вызванных горячим наклепом, обеспечивает

высокую эффективность даже при обработке термоупрочненных сталей. Так при

контактной стыковой сварке термоупрочненных арматурных стержней (с содержанием

углерода не выше 0,25 – 0,3%) и горячей высадке на них анкеров обеспечивается

равнопрочность стыков и зон нагрева около анкеров с основным металлом стержней

[21].

Значительное повышение прочности

и износостойкости наблюдается при термоциклировании [48] и закалке при низких

температурах, например, в жидком азоте, вероятно за счет упорядочения структур

дефектов, в том числе и дислокационных структур. При термоциклировании это

выражается также и в формировании мелкозернистой структуры, что исключает

последующий отпуск. При закалке в жидком азоте структурная перестройка,

вероятно, идет на микроуровне путем структурирования дефектов, так как без

увеличения твердости и микротвердости по сравнению с традиционной закалкой

долговечность инструментов повышается в несколько десятков раз [12, 41, 43,

50].

Широко известно изменение

реологического поведения материала от скорости приложения нагрузки. Хрупкое

стекло изгибается при длительном приложении нагрузки, мрамор при тектонических

давлениях течет, а струйка битума, будучи простреленной, разрушается хрупко.

“Ударная” штамповка (V> 20 м/с), выполненная

американскими исследователями, показала, что даже тугоплавкие материалы ведут

себя как сверхпластичные [35]. Резка стальных заготовок со скоростью выстрела

обеспечивает ровный и ^ срез. С увеличением скорости резки металла на

ножницах наблюдается сначала некоторое увеличение усилия резки, а затем

снижение [4, 10].

При обработке металла в

холодном состоянии посредством пластического деформирования, например при

заготовке арматурных элементов в строительстве, а также при обработке других

твердых материалов, использование динамического воздействия может приводить к

снижению статической составляющей силы воздействия, повышению надежности

инструмента и узлов обрабатывающих машин, тогда как в парах трения при

динамическом воздействии наблюдается ускоренный износ. Воздействие ультразвука

при испытаниях на прочность монокристаллов приводит к многократному снижению статической

составляющей нагрузки [38], а при обработке деталей на станках значительно

повышается качество обрабатываемых поверхностей [25, 36]. В экспериментах,

проведенных автором и его учеником С.А. Евтюковым на кафедре строительных машин

СПбГАСУ (ЛИСИ) по резке на ножницах арматурных стержней с вибрацией (7,9 кГц),

наблюдалось снижение статической составляющей усилия резки в ~ 1,8 – 2,2 раза,

а при импульсном воздействии с частотой 25 Гц – в 4 – 5 раз [4, 7, 10, 11].

Гипотеза о влиянии

поверхностей на структурирование волн, генерирование гиперзвуковых частот и

развитие структур дефектов при сочетании статического и динамического

воздействий

Существенный

вклад в изменение прочностных свойств и реологического поведения твердых тел

при воздействии динамических нагрузок вносят поверхности как наружные, так и

внутренние – от межзеренных границ до дислокационных стенок, выступающие в роли

акустических границ и способствующие возникновению сложного спектра

акустических, ультразвуковых и гиперзвуковых волн [3, 10].

Предлагается гипотеза

механизма воздействия на твердые тела ударных, импульсных и вибрационных

нагрузок в сочетании со статическими. Фронт волны, доходя до любой акустической

границы (поверхности, межзеренной границы, скопления дефектов), частично отражается

от нее. Отражения между границами кристаллитов и дефектами решетки, приводя к

рассеянию волновой энергии в зернах и на дефектах, генерируют спектр затухающих

колебаний с частотами, равными отношению скорости звука к структурным размерам,

и направлениями, определяемыми расположением границ и углами падения фронтов

волн, т.е. рассеяние волновой энергии и есть, по сути, генерирование

гиперзвуковых решеточных частот, о чем говорит нагрев обрабатываемых образцов.

Этот процесс напоминает лазерную накачку, но по сравнению с лазером, имеющим

значительно большее рассеяние энергии и меньший коэффициент полезного действия

[3, 10, 16].

С возрастанием частоты

отражения длины проходящих через границы волн становятся значительно меньше

размеров объекта воздействия, возникает нелинейность и нарушается принцип

суперпозиции, что объясняется разностью скоростей звука в сжатых и растянутых

зонах [16]. Это приводит к возникновению ударных волн и локализованному

резонансу с решеткой. И хотя из-за рассеяния доля резонансной энергии крайне

мала, может произойти нарушение связей на дефектах в микрозонах пересечения

волновых фронтов, где возникают тепловые флуктуации, увеличивающие

нелинейность, что может привести к самофокусировке ударных волн и концентрации

их энергии на дефектах с повышенным волновым сопротивлением [3, 10]. Дефекты

кристаллической решетки представляют нелинейность ее структуры. Так дислокации

по модели Френкеля-Конторовой являются солитонами [49].

При значительных локальных

пластических деформациях могут иметь место три механизма самофокусировки

(различных масштабов): 1) отражательный от границ деформированных зерен

(макроскопический), 2) между плоскостями скольжения по принципу волновода

(микроскопический), 3) рефракция акустических волн и отклонения их в зоны с

большим акустическим сопротивлением, т.е. в зоны с растянутыми связями

(микроскопический, решеточного масштаба). Зоны дислокаций становятся

волноводами гиперчастотных пакетов импульсов. Все эти механизмы дополнительно

увеличивают на границах, плоскостях скольжения и дефектах концентрацию тепловых

флуктуаций. При местных пластических деформациях первые два механизма

самофокусировки локализованы в зоне контакта обрабатываемого материала с

инструментом, например при виброрезке (рис.5).

Рис.5. Схемы механизмов самофокусировки волновой энергии в зоне резки

a – отражение от границ деформированных кристаллитов на

стадии вмятия ножей;

б – эффект

волновода между плоскостями скольжения на стадии сдвига.

Гиперчастотные ударные

волны, увеличивают амплитуду колебаний атомов кристаллической решетки. Проходя

по “дислокационным трубкам”, они разрушают наиболее напряженные связи. Основная

вибрационная энергия рассеялась, но для реализации третьего механизма

достаточно слабого воздействия, так как соотношение объемов ближнего порядка и

дальнего беспорядка в кристаллической решетке крайне мало. В эксперименте при

виброрезке с частотой 25 Гц арматурных стержней диаметром 3 мм наблюдалось

снижение усилий на ножах в 4…5 раз [3, 10, 16].

Возможно, что вихревая

природа атомов и свойства электронного газа (в некотором роде аналога

неидеальной плазмы) приводят к турбулентности и образованию вихрей, что

сопровождается “размыванием” основной частоты. В металле наблюдается только

повышение частоты, так как размеры металлических элементов не позволяют

увеличиваться длинам волн по сравнению с приложенными. Кроме того, некоторый

вклад в генерирование частоты, резонансной с решеточной, может внести биение,

возникающее за счет некоторого отличия собственных частот атомов решетки и

атомов включений, например, в зонах дислокаций, при этом частота биения может

быть достаточно низкой и в некоторых зонах совпадать с частотой воздействия,

или же с одной из генерируемых частот.

Все это вместе взятое может

вызвать при определенных условиях кратковременное (на время воздействия

динамической нагрузки) локальное изменение реологического поведения и прочности

материала. При импульсных нагрузках изменение свойств происходит в периоды от

возникновения до затухания резонансных частот. Этот механизм объясняет

малоцикловые усталостные разрушения в зонах самофокусировки волн напряжений.

Рассмотренный эффект может

быть использован при обработке металла давлением, что позволит повысить

качество изделий, долговечность инструмента и обрабатывающих машин. Наоборот,

зная о наличии динамических, особенно импульсных, нагрузок, можно найти

технические решения, снижающие или исключающие воздействие динамических

нагрузок на пары трения или несущие металлоконструкции, и этим существенно

повысить их надежность и долговечность, исключить “непредсказуемые” аварии.

Для окончательной проверки

этой гипотезы, подтвержденной рядом прикладных лабораторных и заводских

экспериментов, необходимо озвучить образцы металла и сопоставить спектр частот,

снятых с этих образцов, с размерными параметрами их микроструктуры, которые

можно определить на микрошлифах с помощью оптического и электронного

микроскопов.

Целостное рассмотрение

процессов на макро- и микроуровнях с учетом макро- и микродефектов, а также

тепловых флуктуаций позволяет увидеть открытость системы процессов, ее триадный

(а не диадный) характер, самоорганизацию структур дефектов и волн,

обеспечивающих концентрацию акустической энергии и развитие резонансных

эффектов. В основе этих процессов лежит стремление системы к минимуму энергии и

минимуму энтропии, а также адаптивность, обеспечивающая “жизнестойкость”

системы в изменяющихся условиях.

Иллюстрация самоорганизации

деформационных процессов

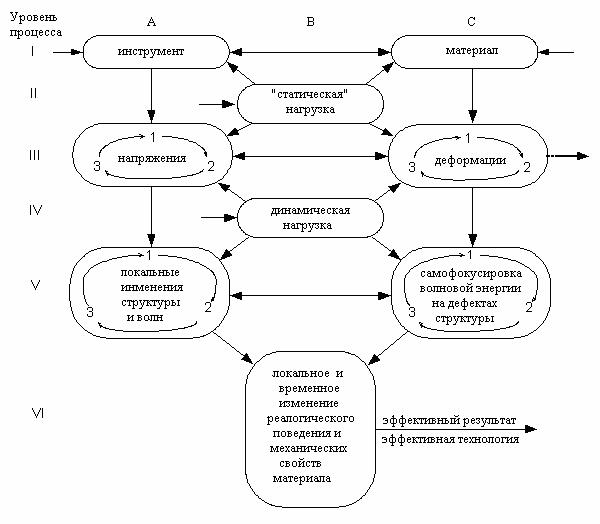

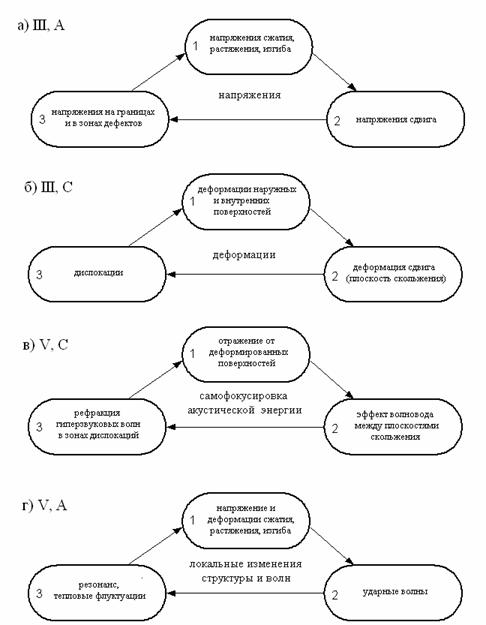

Структурная модель

рассмотренных процессов на примере

виброрезки арматурных стержней (рис. 6, 7) представляет цепочку связанных

триад, переходящих одна в другую. В каждой паре элементов любой триады элементы

дополняют друг друга, а третий вносит неопределенность и все три совместимы.

Отсутствие одного из трех элементов в любой из триад нарушает процесс и делает

систему “закрытой” для самоорганизации.

Самоорганизация идет по

нескольким направлениям: 1) развитие структур дефектов, обеспечивающих

самофокусировку; 2) развитие волновых пакетов в направлении многократного

повышения частотных характеристик за счет изменения масштабного фактора

структуры и проявления нелинейности в виде ударных волн, вызывающих резонанс в

решетке; 3) возникновение тепловых флуктуаций и самоорганизация их структур на

границах дефектов; 4) оптимизация соотношений статической и динамической

нагрузок и, соответственно, повышение эффективности технологических процессов.

Рис.6.

Структурная модель процесса импульсной или вибрационной резки металла на

ножницах

![]() Примечание: 1) традиционный результат (уровень

Ш) без приложения динамической нагрузки

Примечание: 1) традиционный результат (уровень

Ш) без приложения динамической нагрузки

2) в (Ш, А), (Ш, C) и (V, С) переход с

микро- на макроуровень происходит последовательно

![]()

![]() 1

2 3

1

2 3

![]()

![]() 3) расшифорвку 1 2 3 см. на рис.7.

3) расшифорвку 1 2 3 см. на рис.7.

Нагрузка II,

приложенная посредством инструмента 1,А к материалу 1,С, представляет триаду 1–II.

Результатом этой триады являются напряжения III, А и деформации III, С,

сформировавшие новую триаду II – III. Независимо от

реологического поведения в процессе деформирования, разрушение имеет хрупкий

характер [52]. Динамическая нагрузка IV вместе с триадой II–III

приводит к новым эффектам V, а триада IV–V дает

результат на микроуровне VI, обеспечивающий макроэффект

в виде высокоэффективной технологии или же непредсказуемого разрушения.

Следует отметить, что

глубина внедрения ножей при резке металла на ножницах как без динамической

нагрузки, так и с ней будет одинаковой, но в последнем случае деформированный

объем существенно меньше, чем в первом, что вместе с временным понижением

пределов текучести и прочности значительно снижает энергозатраты

технологических процессов.

Рис.7. Расшифровка триад (III, А), (III,С), (V,С) и (V,А)

Вертикаль

А (рис.6) связывает инструмент, напряжения, вызываемые им, и волновые эффекты,

создающие напряжения волнового давления от макро- до микроуровня. Вертикаль С

связывает материал, деформации в нем и самофокусировку акустической энергии на

деформированной структуре. Эти вырожденные параллельные триады и обеспечивают

развитие системы, приводя к реализации процессы триад V, А и V, С,

расшифрованных на рис.7 г, в. Вся система определяется обобщенной триадой

элементов, расположенных на вертикали В, “статическая нагрузка – динамическая

нагрузка – эффективная технология”.

Такой подход демонстрирует

правомерность объединения трех теоретических подходов: макроскопического,

дислокационного и кинетического [14], но, к сожалению, до сих пор каждый из

этих подходов чаще рассматривается независимо от других и, более того, с

отрицанием других подходов, скорее всего из-за стереотипов мышления.

Гипотеза о возникновении

дефектов на поверхностях

Прогресс в понимании процессов

формирования и перемещения в твердом теле (в том числе и по кристаллу)

микротрещин и пор может быть достигнут лишь на пути соединения

макроскопического анализа, проводимого с использованием теорий упругости и

пластичности, микроскопического анализа микроструктуры (от наблюдаемой на

оптическом микроскопе до решеточной) и микроскопической электронной теории [26,

34, 44].

Эксперименты обнаруживают

все больше фактов, свидетельствующих о корреляции параметров хрупкого

разрушения и магнитного упорядочения в металлах, что, очевидно, возможно при

реализации некоторых общих элементов механизма электронного взаимодействия. И

действительно, в состоянии равновесия в кристалле имеет место упорядоченная

сеть силовых атомных связей, создаваемых межатомными электронными перекрытиями.

Квантовая концепция неидеальной плазмы, какой является электронный газ,

показывает, что обменные силы и силовые связи, обуславливающие такого рода

перекрытия, имеют непарный характер и могут простираться за пределы

рассматриваемых атомных ячеек. Поэтому можно утверждать, что межатомные силы в

кристалле являются существенно не аддитивными.

Образование дефектов связано

с обрывом сети связей – полным или частичным. Например, в случае образования

трещины формируется срединная поверхность, на которой связи, обращенные внутрь

полости, обрываются полностью [23]. При этом сама полость заполняется парами

вещества. В то же время в узловой, сужающейся части, связи частично

сохраняются, но они ослаблены и атомы, "провисающие" в этой зоне,

образуют нечто подобное рыхлой молекулярной губке. Такие представления помогают

понять ряд эффектов, например, кавитационные явления вблизи краев трещины как в

электронном газе, так и в псевдожидком слое “озвученной” кристаллической

структуры.

Варьируя длины волн ультразвуковых

импульсов и последовательно фиксируя картину рассеяния, можно установить

структуру трещины на субатомном уровне, т.е. выяснить атомную ситуацию на

периферии щели и в ее полости. Это требует применения методов ультразвуковой

дифракционной спектроскопии.

При увеличении интенсивности

проходящего излучения все большую роль играет фокусирование энергии в

переходной зоне между кристаллами и порой, или трещиной, заполненной

испарившимся с ее поверхности газом. Расчеты показывают, что при мощностях порядка

1 квт/см2 атомы вблизи поверхности, провисающие над ней, отрываются

от нее, заполняя полость, т.е. идет ускоренный процесс сублимации. Если при

этом плотность среды в поре окажется сравнимой с плотностью жидкого или

твердого тела, то в ней будет наблюдаться процесс затвердевания среды

(кристаллизация). Соответственно, возможно происходит залечивание пор и трещин

и, вероятно, оно может интенсифицироваться при целенаправленном изменении

σ и Т. Для установления

описанного эффекта необходимо его экспериментальное подтверждение.

Звуковые импульсы

трансформируются в ударные волны, слабые из-за значительного рассеяния энергии.

Прохождение ударных волн через области любых дефектов, в том числе пор и трещин

сопровождается диспергированием. Рассеяние ударные импульсы несут существенную

информацию о состоянии поры или трещины. Оценка параметров дифракции позволяет

предсказать корреляцию соотношений между соответствующими параметрами. И в этом

случае характер воздействия ударных импульсов на состояние микротрещин неоднозначен.

В ряде случаев такие импульсы могут способствовать не только разрушению, но и

уменьшению количества трещин, способствуя процессам диффузии.

Самоорганизация

поверхностных волновых структур, постоянно меняющихся, но не исчезающих,

наблюдалась в экспериментах, выполненных А.П. Смирновым, в ФТИ им. А.Ф. Иоффе

[46].

Поверхности, как наружные,

так и внутренние являются не только акустическими границами. Поверхностные

явления определяют механические свойства и надежность деталей. Дефекты

структуры, приводящие к усталостным явлениям, в основном, начинаются на

поверхностях, являющихся межфазовой границей. Поверхностный слой толщиной в

несколько межатомных расстояний имеет существенные отличия основных свойств от

свойств кристаллов объема твердого тела. Сама поверхность является дефектом,

т.к. имеет лишние свободные связи, из-за чего поверхности, в том числе и

трещин, разупрочняются значительно легче, чем объем. Коэффициент теплового

расширения тончайшего поверхностного слоя в 3-5 раз больше, чем металла в объеме,

в связи с чем поверхность всегда напряжена, особенно в парах трения, нагрев в

которых, вызываемый трением начинается на поверхностях. При нагреве на

поверхностях появляются микронеровности в виде вспучиваний и впадин, в которых

и происходят разрывы – зародыши микротрещин. На поверхности совершенно иной

механизм массопереноса. Плавление начинается с поверхности.

Морфологические исследования

микроструктуры поверхностных дефектов твердых тел в виде выступов и впадин,

уступов и террас различных форм, представляющих собой сложные образования,

изменяющиеся во времени, показывают, что линейные размеры поверхностных

дефектов варьируются от субатомных до десятков и сотен микрометров. Последние

становятся ощутимыми при взаимодействии контактирующих поверхностей и в

процессе технологической обработки.

Пусть a, l, b, h – соответственно постоянная

решетки, длина, ширина и высота дефекта, причем будем полагать, что дефекты

повторяются в среднем на масштабе длины λ,

представляющей собой характерную длину “волны” по отношению к образованию

дефектов. Тогда число атомов, образующих дефект, ![]() , масса дефекта

, масса дефекта ![]() , где m – масса отдельного атома.

, где m – масса отдельного атома.

Блуждания атомов,

происходящие с тепловой скоростью V,

обуславливают и перемещение всего дефекта или ступени в целом со скоростью ![]() . Эта скорость движения дефекта вдоль поверхности может быть

определена по величине на основе использования известного закона блуждания, из

которого следует, что

. Эта скорость движения дефекта вдоль поверхности может быть

определена по величине на основе использования известного закона блуждания, из

которого следует, что

![]() , (4)

, (4)

где d ~

0,1 – малая положительная добавка, учитывающая силы, вызывающие сопротивление

движению дефекта.

При

этом энергия хаотического движения дефекта

![]() , (5)

, (5)

где Т – температура поверхности твердого тела в

шкале Кельвина; k – постоянная Больцмана;

величина δ может быть определена лишь эмпирическим путем.

Введем

волновое число kв (характерные волновые шаги),

присущее случайным движениям рассматриваемого типа. Это движение можно,

очевидно, назвать поверхностной турбулентностью. Число kв и длина "волны" λ связаны соотношением ![]() . Скорость перемещения дефекта, или групповая скорость

волнового движения, равна скорости распространения энергии в группах волн и с

учетом (4), (5), а также с учетом определения волнового числа может быть

выражена уравнением

. Скорость перемещения дефекта, или групповая скорость

волнового движения, равна скорости распространения энергии в группах волн и с

учетом (4), (5), а также с учетом определения волнового числа может быть

выражена уравнением

. (6)

. (6)

Производя интегрирование в

полученном уравнении, находим дисперсное соотношение для турбулентных

поверхностных волн, связывающее частоту и волновое число

![]() ,

,  . (7)

. (7)

Из теории турбулентности

[28] следует, что полная энергия волновых движений в масштабах длин волн l

и меньше как раз и равна EN. Следовательно, функция

(8)

(8)

определяет так называемую спектральную

плотность энергии дефектов в масштабе волновых чисел kв. Отсюда нетрудно получить и соответствующее

спектральное распределение по частотам

![]() . (9)

. (9)

Спектральное распределение

соответствует так называемому фликкерному шуму, возникающему на поверхностях и

хорошо известному в электронике твердого тела [22, 24].

Можно полагать, что высоты

дефектов в масштабах волновых чисел kв пропорциональны энергии в

соответствующем масштабе, т.е.

. (10)

. (10)

Константу пропорциональности

находим (полагая в пределе h » α) в масштабе ![]() , отсюда

, отсюда ![]() . Так как показатель d мал, то высоты уступов медленно растут с увеличением

длин (или размеров) дефектов, что, по-видимому, и наблюдается на опыте.

. Так как показатель d мал, то высоты уступов медленно растут с увеличением

длин (или размеров) дефектов, что, по-видимому, и наблюдается на опыте.

Дефекты рассматриваемого

типа, очевидно, имеют естественное происхождение, т.е. связаны с тепловыми

флуктуационными движениями. Тем не менее, они могут быть значительными по своим

размерам. Например, при l~10-3

см, из (10) следует, что высота их достигает величины а×10+5d; если положить d = 1/5, то h = 10-6…10-7

см, т.е. они содержат десятки и сотни атомных слоев и перемещаются со

скоростями VN ![]() 10 см/с.

10 см/с.

В приведенных выше качественных

зависимостях δ введена

как малая положительная безразмерная добавка, выполняющая в различных

зависимостях свои определенные функции, отражающие особенности турбулентности в

твердых телах (в микрозонах псевдоожижения материала) и, соответственно,

изменяющие порядок результатов по сравнению с жидкостями.

При вибрационных или

импульсных нагрузках, а также и под действием естественных внешних причин

(эрозия, окисление, действие поверхностно-активных веществ и т.п.), особенно

при наличии источников дислокаций в различных плоскостях скольжения, выходящих

на поверхность, размеры поверхностных дефектов могут нарастать. Со временем,

дефекты “погружаются” вглубь материала и дают начало образованию трещин,

развитие которых может ускоряться благодаря динамической нагрузке.

Возможно, что именно такого

рода явления и составляют сущность накопления усталостных явлений в материале.

Оценочные зависимости

параметров дефектов, возникающих на поверхностях, составлены совместно с

доктором физико-математических наук, профессором кафедры теоретической физики

СПбГТУ (ЛПИ) А.А. Румянцевым – крупным астрофизиком и специалистом в области

нелинейной механики [8].

Литература:

1. Безухов Н.И. Примеры и задачи по теории

упругости, пластичности и ползучести.– М.: Высш. шк., 1965.–C. 320.

2. Владимиров

В.И. Физическая теория пластичности и прочности: Конспект лекций в 2-х ч. – Л.,

1973 - 1975.

ч.I. Дефекты кристаллической решетки. – 1973. – 119 с.

ч.II. Точечные дефекты. Упрочнение и возврат. – 1975. – 152

с.

3. Волков

С.А. Влияние динамических нагрузок на прочность и реологическое поведение

твердых тел (о механизмах самоорганизации структур дефектов кристаллической

решетки в зонах деформаций) // Синергетика и методы науки. – СПб.: Наука, 1998.

– С. 131-155.

4. Волков

С.А. Влияние скорости резания и вибрации на величину усилий в зоне среза //

Строительные и дорожные машины: Докл. к XXIV научн. конф. ЛИСИ. – Л., 1966. – С.34-36.

5. Волков

С.А., Михайлов Б.К., Евтюков С.А. Определение усилий на ножах при резке

металлических стержней круглого сечения // Изв. вузов. Стр. и архитектура. –

1985.- №7. – С. 110-113.

6. Волков С.А. Пластические

деформации, возникающие в процессе резания арматурной стали // Исследование

рабочего процесса строительных машин. – Л., 1968. – С.32-40. – (Сб. тр./

Ленингр. инженер. –строит. ин-т; № 53).

7. Волков

С.А. Рекомендуемые параметры ножей и режима работы механизмов резания

арматурной стали // Ленгингр. дом науч. –техн. пропаганды. – Л., 1966. – 40с.

8. Волков

С.А., Румянцев А.А. Роль поверхностей твёрдых тел в изменении их реологического

поведения при динамическом воздействии нагрузок // Повышение эффективности

использования машин в строительстве. – Л., 1991. – С. 24-31.

9. Волков С.А.

Совершенствование технологических процессов производства арматуры

железобетонных конструкций (физические основы): Нагляд. пособие / Ленингр. дом

науч. – технич. пропаганды. – Л., 1990.– [11] с.

10. Волков

С.А. Физические основы рабочих процессов машин для изготовления арматуры

железобетонных конструкций // С.-Петерб. гос. архитект.-строит. ун-т. – СПб.,

2001. – 125 с.

11. Волков

С.А. Эффективное технологическое оборудование производства арматуры

железобетонных конструкций / Ленингр. дом науч.- техн. пропаганды. – Л., 1983.

– 27 с.

12. Гольдберг

Б. Удар холодом // Изобретатель и рационализатор. – 1977. - №3. – С.32-33, 39.

13. Ёкобори

Т. Кинетический подход к распространению усталостной трещины // Физика

прочности и пластичности: Пер. с англ. - М., 1972. – С. 285-294.

14. Ёкобори

Т (Йокобори). Разрушение и усталость. Универсальный подход // Наука и

человечество: Междунар. ежегодник. – М., 1974. – С. 264-277.

15. Жданов

Г.С. Физика твёрдого тела: Учеб. пособие. – М.: Изд-во Моск. ун-та, 1961.

–501с.

16. Зельдович

Л.Б., Райзер Ю.П. Физика ударных волн и высокотемпературных гидродинамических

явлений. – М.: Наука, 1966. – 686 с.

17. Иоффе А.Ф. Избранные

труды: В 2 т. – М.: Наука, 1974. Т.1: Механические и электрические свойства

кристаллов. – 326 с.

18. Качанов

А.М. Основы теории пластичности. –М.: Наука, 1969. –420с.

19. Келли

А., Гровс Г. Кристаллография и дефекты в кристаллах: Пер. с англ. – М.: Мир,

1974. – 496 с.

20. Кишкин

Б.П. Конструкционная прочность материалов. – М.: Изд-во Моск. ун-та, 1976. –

184 с.

21. Кнышев

Ю.В., Волков С.А. Высадка анкеров на термоупрочненных арматурных стержнях:

Нагляд. пособие / Ленингр. дом науч.–техн. пропаганды. – Л., 1980. – [12] с.:

ил.

22. Коган

Ш.М. Низкочастотный шум со спектром 1/f в твердых

телах // УФН. – 1985. – Т. 145, вып.2. – С. 285-328.

23. Коттрел

А.Х. Структура трещины: Пер. с англ. // Физика прочности и пластичности. – М.,

1972. – С. 223-228.

24. Кулаков

А.В., Румянцев А.А. К теории фликкер–шума // ЖТФ. – 1980. –Т.1. – С. 1304-1309.

25. Кунабэ

Д. Вибрационное резание: Пер. с японского – М.: Машиностроение, 1985. – 424 с.

26. Кунин

И.А. Теория упругих сред с микроструктурой. – М.: Наука, 1975. – 415 с.

27. Лаврентьев

М.А., Шабат Б.В. Проблемы гидродинамики и их математические модели.– М.: Наука,

1977.– 408 с.

28. Ландау

Л.Д., Лифшиц Е.М. Механика сплошных сред. –2-е изд. – М.: Гостехиздат. 1954. –

795 с.

29. Ландау

Л.Д., Лифшиц Е.М. Теоретическая физика. В 10 т. Т.7. Теория упругости: Учебн.

пособие. –4-е изд., испр. и доп. – М.: Наука. Гл. ред. Физ.-мат. лит., 1987. –

248 с.

30. Макмиллан

Н. Идеальная прочность твёрдых тел // Атомистика разрушения. – М., 1987. – С.

35 - 103.

31. Марков

А.И. Ультразвуковая обработка материалов. – М.: Машиностроение, 1980. –237с.

32. Никаноров

С.П., Кардашев Б.К. Упругость и дислокационная неупругость кристаллов.– М.:

Наука, 1985.–253 с.

33. Никонов

Ю.А., Степанов В.А. Роль цикличности нагружения в разрушении материалов // ФТТ.

–1974. – Вып. 16, № 9. – С. 2750-2752.

34. Новацкий

В.К. Волновые задачи теории пластичности. – М.: Мир, 1978. – 307 с.

35. Павлов В.

Одним ударом // Наука и жизнь. –1964. - №7. –С.54-59.

36. Подураев

В.Н. Обработка резанием с вибрациями. – М.: Машиностроение, 1970. –350 с.

37. Прагер В.,

Ходж Ф.Г. Теория идеально пластических тел / Под. ред. Г.С.Шапиро. – М.: Изд-во

иностр. лит. 1956. – 398 с.

38. Применение

ультразвука в промышленности / Под ред. А.И.Маркова. – М.: Машиностроение;

София.: Техника, 1975. –240с.

39. Работнов

Ю.Н. Механика деформируемого твердого тела: Учеб. пособие для мех.- мат. и физ.

спец. ун-тов, 2-е изд. перераб. – М.: Наука, 1988. – 711 с.

40. Регель

В.Р., Слуцкер А.И. Томашевский Э.Е. Кинетическая природа твёрдых тел. – М.:

Наука, 1974. – 560 с.

41. Рид В.Т.

Дислокации в кристаллах.: Пер. с англ. – М.: Металлургиздат, 1957. – 280 с.

42. Северденко

В.П., Клубович В.В., Степаненко А.В. Обработка металлов давлением с

ультразвуком. –Минск: Наука и техника, 1973. –286с.

43. Смирнов Б.И.

Дислокационная структура и упрочнение кристаллов. – Л.: Наука, 1981. – 236 с.

44. Судзуки Т.,

Ёсинага Х., Такоути С. Динамика дислокаций и пластичность: Пер. с японского. –

М.: Мир, 1989. – 294 с.

45. Тимошенко С.П. Статические

и динамические проблемы теории упругости. - Киев: Наукова думка, 1975.–564 с.

46. Трансформация

механически нагруженной поверхности Германия [III] / Журков С.Н., Корсунов В.Е., Лукьяненко А.С. и др.

// Письма в ЖЭТФ, 1990. – Т. 51, вып. 6. – С. 324 –326.

47. Ультразвуковая

технология / Под ред. Б.А. Аграната. – М.: Металлургия, 1974. – 504 с.

48. Федюкин

В.К. Термоциклическая обработка металлов и деталей машин. – Л.: Машиностроение.

Ленингр. отд.-ние, 1989. – 255 с.

49. Френкель

Я.М. Введение в теорию металлов: Курс лекций. – Л.; М.: Гостехтеориздат, 1948.

– 291 с.

50. Фридель Ж.

Теория дислокаций: Пер. с фр. – М.: Мир, 1967. – 643 с.

51. Хаазен П.

Электронные процессы в ядрах дислокаций и вершинах трещин // Атомистка

разрушения: Пер. с англ. – М.: Мир, 1987. – С. 213 – 235.

52. Черепанов Г.П. Механика

хрупких разрушений. – М.: Наука, 1974. –

640 с.