Доктор

технических наук, профессор

Санкт-Петербургский

государственный архитектурно-строительный университет

|

КОНТАКТНАЯ

СТЫКОВАЯ СВАРКА ТЕРМОУПРОЧНЕННЫХ АРМАТУРНЫХ СТЕРЖНЕЙ И ВЫСАДКА НА НИХ АНКЕРОВ

ГОРЯЧИМ СПОСОБОМ БЕЗ ПОТЕРИ ПРОЧНОСТИ |

|

Бетон, являющийся

искусственным камнем, неудовлетворительно работает на растяжение и изгиб.

Арматура железобетонных конструкций (ЖБК) воспринимает растягивающие нагрузки

и служит для повышения устойчивости как общей всей ЖБК, так и местной в ее

элементах. Из-за близости коэффициентов линейного расширения бетона и стали,

а также высокой прочности и относительно небольшой стоимости арматура

выполняется стальной за очень редким исключением фибры некоторых видов. С целями

повышения эффективности и надежности ЖБК, исключения трещинообразования,

снижения расхода арматурной стали (АС) широко применяются предварительно

напряженные конструкции (с предварительным или последующим натяжением

арматуры). По применению преднапряженных конструкций к середине 80-х годов ХХ

в. наша страна вышла на первое место в мире. Так, например, в 1986 г.

производство железобетона составляло, соответственно, в СССР, США и Японии – 192, 180 и 185 млн. м3,

из них преднапряженного – 30,5

(15,9%), 5 (2,8%) и 1,322 (0,7%) млн. м3; расход арматурной стали

составил: 12, 10,4 и 11,5 млн. т; из них – высокопрочной АС: 1,1 млн. т (9,2%), 250 тыс. т (2,5%), 63

тыс. т (0,53%) [6]. В

растянутых зонах наиболее эффективно использовать напряженную арматуру,

которая вызывает в бетоне напряжения сжатия, уменьшающееся под воздействием

веса ЖБК и нагрузки на нее, и исключает растяжение бетона. Широко

внедрены термоупрочненные стали. Большинство экономически развитых стран

переходит от горячекатаных арматурных сталей с sт

390...420 Н/мм2 к сталям, упрочненным термомеханически в

потоке проката с sт не

менее 500 Н/мм2 (Австрия, Германия, Нидерланды) и 550... 600 Н/мм2

(США, Венгрия, Индия). В 80-е гг. в СССР начали применять стали кл. Ат-IVc, Ат-IVк с sт ³ 590 Н/мм2 и упрочненную

вытяжкой А-IIIв с sт ³ 540

Н/мм2 [6]. В ГОСТ

13840-68 и 7348-81 внесены требования низкотемпературного отпуска и

стабилизации. Горячие процессы с термоупрочненными сталями запрещены [1], что

приводит к существенным отходам из-за невозможности сваривать короткие

стержни. Горячая высадка анкеров на термоупрочненных стержнях также исключена

из производственных процессов. На термоупрочнённых стержнях анкеры

создаются напрессовкой шайб или спиралей из низкоуглеродистой стали. В

напрессованных шайбах большой толщины часто наблюдаются трещины (исчерпание

пластичности при опрессовке), что может приводить к разрушению анкера в процессе натяжения

стержня. Во время натяжения стержней на форму, а также при формовке и

термообработке ЖБК происходит пластическое деформирование шайб, приводящее к

снижению заданного усилия натяжения. Изготовление шайб или проволочных

спиралей трудоёмко. Установка их на стержни трудоемка и производится вручную.

Пока не решена задача автоматизации этой операции. Высокопрочные анкерные головки,

разработанные на Светлогорском ДСК [3], требуют изготовления шайб сложной

конфигурации из инструментальной стали и проведения их термообработки, а

также вспомогательных операций по их съему с отрезанных концов стержней после

передачи напряжения на ЖБК и чистке для повторного использования. Рекомендованный

режим (нагрев < 700оС) высадки анкерных головок внутри фигурной

шайбы из-за увеличения усилия высадки затрудняет применение серийных

высадочных машин. Из всех известных способов создания анкеров

наиболее технологичным является горячая высадка анкеров при исключении

установки дополнительных шайб, что позволяет полностью автоматизировать этот

процесс. Повышение температуры нагрева стержня до 1200…1300оС

позволяет получить анкер правильной формы, т.е. имеющий ровную и

перпендикулярную к оси стержня опорную поверхность, что позволяет выдерживать

базовый размер напрягаемого стержня. При этом варьирование размеров анкера

обеспечивает универсальность упоров формы [4]. Была поставлена задача,

высаживать такие анкеры горячим способом на термоупрочненных стержнях без

потери прочности. Известно, что холодная пластическая

деформация металла вызывает его упрочнение (явление наклепа) вследствие

измельчения зерна, искажения кристаллической решетки и повышения плотности

дефектов решетки (дислокаций). Однако если пластическая деформация

осуществляется при высокой температуре, то упрочнение металла, вызванное

пластической деформацией, снимается одновременно протекающим процессом

рекристаллизации. Рекристаллизация является диффузионным процессом, а

следовательно, зависит от температуры, времени и напряжений, создаваемых

дефектами кристаллической решетки, при этом дислокации существенно облегчают

диффузионные процессы. При рекристаллизации на границах старых

деформированных зёрен возникают и развиваются новые равновесные зёрна (рис.

1). Рост новых зёрен сопровождается снятием

(частичным) искажения кристаллической решетки и снижением плотности

дислокаций. Благодаря этому исходные свойства металла (не термоупрочненного)

восстанавливаются. Упрочнение, вызванное горячей пластической деформацией,

может быть сохранено при быстром охлаждении до температуры ниже температуры

рекристаллизации (Трекр. @ 0,3…0,4Тплавл.). Если сталь деформирована при температуре,

когда ее структура аустенит, то последующее быстрое охлаждение позволяет

осуществить термическое упрочнение (закалку) с образованием мартенсита. Такая

структура особо мелкодисперсна и наследует высокую плотность дислокаций

деформированного аустенита. Рекристаллизация термоупрочненных сталей снимает

не только горячий наклеп, но и дислокации, возникшие при закалке.

Рис. 1. Изменение величины зерна стали при

охлаждении в воде с температуры 950 оС в зависимости от

последеформационной выдержки при этой температуре для стали марки 35ГС

(увеличение 260) а – t = 4 c,

рекристаллизация не началась, четко виден наклёп – вытянутые, деформированные

зёрна; б – t = 6 с, начало рекристаллизации; в и г – развитие

процесса рекристаллизации, потеря зёрнами вытянутой формы (снятие наклепа), t = 8 и 10

с, соответственно Горячие деформационные процессы с

термоупрочненными сталями возможны только, когда имеет место сочетание

горячей пластической деформации с последующим быстрым охлаждением (без

задержки после завершения высадки) до температуры самоотпуска, но ниже

температуры рекристаллизации. В этом и заключается сущность процесса

высокотемпературной термомеханической обработки стали (ВТМО). Из сказанного следует, что реализация

эффекта ВТМО зависит от устойчивости к рекристаллизации деформированного

аустенита и возможна лишь тогда, когда рекристаллизационные процессы удается

задержать. Нелегированный аустенит углеродистой стали слабо устойчив к

рекристаллизации. Например, рекристаллизация деформированного при 900оС

аустенита стали марки Ст.3 начинается спустя 3 с, поэтому на таких сталях

эффект ВТМО проявляется слабо. Однако аустенит легированных сталей обладает

достаточно высокой устойчивостью к рекристаллизации и для некоторых марок

низколегированных сталей, таких как 20ГС, 35ГС, 20ХГ2Ц и др.,

рекристаллизация деформированного аустенита протекает спустя 10…15 с после

деформации. Термомеханическое

упрочнение стали – сложный процесс, зависящий от целого ряда факторов, –

прежде всего от температуры аустенизации, химического состава стали, величины

обжатия металла, температуры конца деформации, последеформационной паузы до

закалки и скорости охлаждения, которая, в свою очередь, также зависит от ряда

факторов: толщины и формы проката (диаметра арматурных стержней), охлаждающей

среды, величины зёрен и химического состава стали. Первая группа факторов

определяет устойчивость деформированного аустенита к рекристаллизации, а,

следовательно, и возможность сохранения наклепа, вызванного пластической

деформацией. Вторая группа факторов определяет возможность повышения

прочностных свойств стали путем термической обработки. Факторы обеих групп

взаимосвязаны, дополняют друг друга и определяют конечный уровень свойства

стали после ВТМО. Если условия деформации стали и температура

благоприятны для образования наклепа стали, а скорость охлаждения после

деформации мала (большой диаметр изделия или слабая охлаждающая способность

среды), то рекристаллизация может протекать в процессе медленного охлаждения,

а образующаяся конечная структура и механические характеристики стали будут

далеки от оптимальных. Именно такой случай наблюдается при изготовлении

анкерных головок по существующей технологии, согласно которой нагрев и

пластическая деформация (высадка головок) осуществляется при 700…900оС,

а последующее охлаждение на спокойном воздухе. Это объясняется следующим: 1)

выбранная температура нагрева не обеспечивает полного перехода стали в

аустенитное состояние, поэтому при последующем даже быстром охлаждении в

структуре будет сохраняться феррит, снижающий прочностные свойства стали.

Кроме того, из-за недостаточной пластичности стали при высадке головок в них

иногда появляются продольные трещины; 2) скорость охлаждения слишком мала и

не позволяет сохранить наклеп. Исследования кинетики рекристаллизации

деформированного аустенита арматурной стали 35ГС и 20ГС в зависимости от

условий охлаждения показывают, что при охлаждении на воздухе арматурных

стержней диаметром 14 мм снижение температуры с 900…700оС до 400оС

(т.е. до температуры рекристаллизации) происходит примерно за 2 мин, в то

время как первичная рекристаллизация деформированного аустенита начинается

уже спустя 6…8 с (см. рис.1). В таких условиях происходит полное

разупрочнение образующейся структуры и свойства стали далеки от требуемых. Экспериментальные исследования прочности

высаженных горячим способом анкерных головок с применением ВТМО выполнены на

стержнях арматурной стали класса АТ-V,

марки 20ГС, диаметром 14 мм. Браковочный минимум предела прочности для этой

стали составляет sв min = 981 МПа (~10000 кгс/см2),

т.е. стержень диаметром 14 мм должен выдержать нагрузку на разрыв не менее

151 кН (15,4 тс). Разрывное усилие контрольных образцов экспериментальных

стержней без анкерных головок составило 165…173 кН (16,8…17,7 тс). Высадка экспериментальных анкерных головок

была проведена в арматурном цехе завода № 4 ПО «Баррикада» на установке

СМЖ–128А. Быстрое охлаждение происходило в воде, замерялось время охлаждения.

В эксперименте время нагрева составляло 4…5 с, время высадки головки 2…3 с,

последеформационная пауза изменялась в пределах 2…8 с, а время охлаждения –

4…10с. Время охлаждения анкеров до температуры самоотпуска в эксперименте

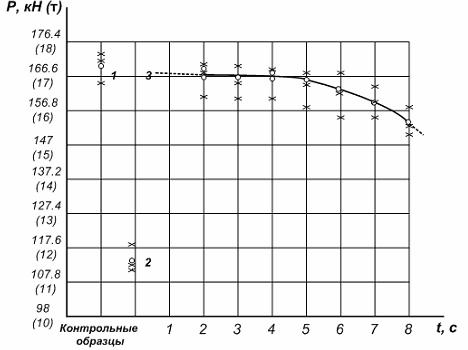

составляло 6 с. Зависимость разрывного усилия от времени последеформационной

паузы (рис. 2) показывает, что с увеличением последеформационной паузы

существенно снижается прочность зон анкерных головок и разрывное усилие

приближается к нагрузкам, выдерживаемым стержнями, охлаждаемыми на воздухе, и

равняющимся 110…113 кН (11.3… 11.5 тс), что

составило ~65% от разрывного усилия контрольных образцов и ~73% от

браковочного минимума. Лучшие результаты были достигнуты при двухсекундной

последеформационной паузе и времени охлаждения 6 с. Эти анкерные головки

выдерживали 162…170 кН (16,5…17,3 тс), что составило ~98% нагрузки,

выдерживаемой контрольными образцами без анкерных головок, и превысило

браковочный минимум на 12% [4]. Вероятно, что при такой скорости охлаждения

«замораживается» часть дислокаций, вызванных горячим наклепом. Рекомендуемый

режим позволяет сохранить концентрацию дислокаций, обеспечивающую как высокую

прочность, так и высокую пластичность в зоне анкера. Для проверки этого было

проведено испытание на разрыв образцов с высаженными анкерными головками.

Несмотря на то, что образцы имели длину l < 10 d (стандартная l = 10 d), т.е. были более склонны к хрупкому

разрушению, на образцах, прошедших ВТМО наблюдалась явно выраженная шейка в

зоне разрыва, что характеризует высокую пластичность металла. Опробование высадки анкерных головок с

применением ВТМО в производственных условиях проведено в арматурном цехе

завода № 4 ПО «Баррикада» способом задержки стержней в электродах. Этот

способ потребовал только переналадки реле времени в схеме управления

пневмоцилиндрами перемещения электродов и сброса стержней. Охлаждение в

электродах исключает время перехода от высадки к охлаждению, до предела

снижая последеформационную паузу, которая в этом случае определяется только

инерционностью процесса охлаждения.

Рис.

2. Разрывные усилия в арматурных стержнях (диаметр 14 мм, сталь марки 20ГС (АТ-V) 1 – без анкеров; 2 – с анкерами, высаженными традиционным способом с охлаждением

на воздухе; 3 – с анкерами,

высаженными с применением ВТМО, в зависимости от времени последеформационной

паузы до начала быстрого охлаждения (× – экспериментальные значения; ○

– средние значения) Экономический эффект может быть достигнут

только при условии выполнения технических требований и повышения культуры

производства как на высадке анкерных головок, так и при нагреве стержней для

электротермического натяжения. Особо важно следить за чистотой контактов

стержней с электродами и не допускать местного перегрева стержней в зонах

контактов. В зонах перегрева стержни теряют несущую способность на 30…40%,

как и высаженные горячим способом анкерные головки без применения ВТМО. При протекании процесса ВТМО

рекомендуется разное время охлаждения для обеспечения самоотпуска для

стержней диаметром 12мм – 2…4 с, диаметром 14 мм – 6 с, а диаметром 16 мм –

8…10 с. Рекомендованная технология не распространяется на стали с высоким

содержанием углерода, например 80С класса А-IV. Для таких и других не термоупрочненных

сталей сохраняется охлаждение на воздухе. Для сталей, легированных цирконием, медные

электроды нужно заменить на стальные, т.к. на меди в этом случае образуется

плёнка, не проводящая ток. Для улучшения теплопроводности и снижения

электрического сопротивления в стальные электроды могут быть запрессованы

медные вкладыши. Процесс сварки, по физической сущности,

аналогичен высадке анкерных головок: нагрев, проковка в процессе сварки и

охлаждение. В процессе проковки при сжатии стержней в зоне стыка происходит

оплавление и выдавливание шлаков и металла с образованием грата (наплыва),

который в последующих операциях затрудняет автоматизацию подачи стержней и

является концентратором напряжений. В 80-е гг. в ЦНИИОМТП под руководством

Н.Е. Носенко велись работы по сварке без образования грата (в замкнутом

объеме), но при этом не была решена проблема удаления шлака, создающего

внутри стыка концентратор напряжений, не говоря о непосредственном понижении

прочности. Работы по контактной стыковой сварке

термоупрочненных сталей проводились в институте электросварки им. Е.О.

Патона, где была разработана машина К–724А. Электрическая и гидравлическая

системы машины обеспечивают возможность осуществления сварки в режимах

непрерывного и импульсного оплавления с форсированием скорости в режиме

непрерывного оплавления [7]. О характере процесса сварки и о гарантии

равнопрочности сведений нет. Традиционно же сварка термоупрочненных стержней

запрещена [1] и если выполняется в производственных условиях, то с нарушением

технологической дисциплины и с потерей прочности в сварных стыках при

«авральной» замене необходимой стали любой, имеющейся под рукой. В процессе сварки термоупрочненной

арматурной стали с применением ВТМО реструктуризация металла, образование

зёрен и кристаллической решетки, формирование системы дефектов происходят так

же, как и при горячей высадке анкерных головок. Более высокая температура в

зоне стыка (Тпл.) компенсируется меньшим объемом нагретого металла

по сравнению с высадкой анкерной головки (при одинаковых диаметрах стержней),

поэтому результаты экспериментов по сварке термоупрочненных стержней

оказались идентичными результатам по высадке анкеров на термоупрочненных

стержнях (рис. 2). Эксперименты по контактной стыковой сварке

с ВТМО стали АТ-V

(20ГС, Æ 14мм) выполнялись автором совместно с

доцентом Ю.В. Кнышевым в сварочной лаборатории ЛИСИ (СПбГАСУ).

Последеформационная пауза до начала охлаждения изменялась в пределах 2…8с.

Время охлаждения до температуры самоотпуска составляло 6…7 с (~150о

в с). Испытание сварных стыков на прочность выполнялось в лаборатории ПО

«Баррикада» (завод ЖБИ № 3). Было выполнено ~ 130 опытов и ни один стык при

испытании на разрыв не разрушился в зоне сварки, тогда как контрольные

образцы, выполненные без ВТМО, разрушались по сварному стыку [4]. Сварка с ВТМО может быть осуществлена на

любой сварочной машине. Быстрое охлаждение возможно осуществлять с помощью

кольцевого спреера за пределами зоны сварки, или задержкой сваренных стержней

в электродах на 3…15с, в зависимости от диаметра свариваемых стержней.

Возможно интенсифицировать охлаждение, несколько увеличив сечение каналов для

охлаждения электродов и повышая скорость подачи охлаждающей воды после

завершения проковки и формирования стыка. Первый вариант более сложен и

требует жесткого контроля времени последеформационной паузы, тогда как во

втором варианте последеформационная пауза практически отсутствует; имеет

место только инертность процесса охлаждения. Сварка термоупрочненных стержней

существенно снижает отходы АС, так как позволяет использовать стержни, не

соответствующие по длине для производимых ЖБК. Сварка позволяет повторно

использовать срезанные анкеры. Возможно двух- и трёхкратное использование

анкеров, в т.ч. и термоупрочненных. Для повторного использования анкеров

необходимо обеспечить относительно ровный срез. Плавная передача усилия

натяжения напряженных стержней на бетон достигается срезкой конца стержня с

анкером стальным диском. Обработка торца анкера может быть выполнена на

фрезерном станке, что трудоёмко и дорого или же устройством для отрезки

коротышей [10], разработанным по идее И.А. Тиме [8, 9]. Возможна вибросрезка

анкера, обеспечивающая относительно ровный и перпендикулярный к оси стержня

торец, а также большую плавность по сравнению с механической резкой без

вибраций. Возможно плавное механическое снятие напряженных стержней с упоров

форм и замоноличивание анкеров в ЖБК с помощью устройства, разработаного совместно

с КБ тр. № 61 «Железобетон» ГЗС [12]. С целью снижения отходов в арматурном

производстве довольно часто используют контактную стыковую сварку стержней с

последующей резкой их на заданную длину, но массовое внедрение безотходной заготовки

сдерживалось некоторым усложнением технологии и ограничениями количества

стыков в арматуре ЖБК. В НИИЖБ была разработана безотходная линия

для сварки в плеть трёх стержней с дальнейшей их резкой, что позволяло

снизить отходы, но не исключить их (внедрено в г. Рустави). В институте

электросварки им. Е.О. Патона разработана линия К–777 для безотходной сварки

и мерной резки стержневой арматуры железобетона [5]. На участке подготовки

стержней к сварке выполняется отрезка гнутых концов, подготовка торцов и

зачистка боковой поверхности стержня. Механизм перекладки подает стержень на

поток участка сварки, где применяется машина К–724А со встроенным в машину

гратоснимателем и упором для установки стержня на позицию сварки и для стоп

раскроя, но по-прежнему требуется контроль качества сварки, для чего из 100

стыков выборочно вырезают два. Это уже отходы. Если контрольные стыки не

обеспечивают заданной прочности, то должны быть забракованы все сварные

стыки. Если же некачественный стык (стыки) оказался среди 98 не проверенных,

то это может привести к разрушению ЖБК и аварии с серьезными последствиями. На кафедре СДМиО (ТТМ) ЛИСИ (СПбГАСУ) с

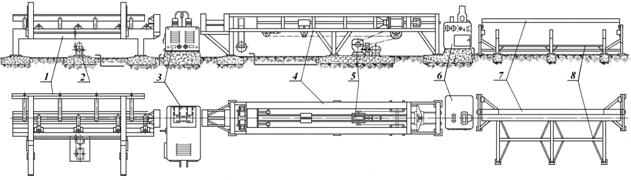

участием автора была разработана безотходная автоматическая линия (рис. 3),

которая может быть создана на базе серийного оборудования, дополненная

несложным в изготовлении устройством подачи и упрочнения вытяжкой арматурного

стержня на участках, перекрывающих друг друга [2, 11]. В связи с поставкой

арматурных сталей повышенной прочности из технологии изготовления арматурных изделий

почти повсеместно было убрано упрочнение вытяжкой (осталось только в металлургической промышленности),

но упрочнение металла вытяжкой (на рассматриваемой линии) дает экономию

металла за счет уменьшения диаметра арматурных стержней и исключает выборочный

контроль сварных стыков, т.к. при вытяжке стержней за предел текучести (sт) контролируются все сварные стыки; в

случае обрыва стержни свариваются заново.

Рис.

3. Безотходная автоматическая линия заготовки арматурных стержней,

поставляемых прутками: 1 – рольганг с бункером; 2 – привод механизма подачи стержней; 3 –

автомат стыковой сварки арматурных стержней; 4 – агрегат упрочнения и

протяжки сваренной плети; 5 – привод механизма протяжки; 6 – станок для резки

арматурных стержней; 7 – приемный лоток для отрезанных на заданную длину

стержней; 8 – стеллаж для накопления

заготовленных мерных стержней (может быть снабжен автоматическим устройством

для вязки пакетов стержней или заменен на рольганг для дальнейшей подачи

готовых изделий) На такой линии возможно ввести устройство

для срезки грата в горячем состоянии с последующим охлаждением сварного стыка

со скоростью ~ 150о в секунду. Возможно охлаждение стыка в

электродах сварочной машины со снятием грата при температуре самоотпуска.

Данная линия может быть дополнена устройствами для горячей высадки анкеров. Термомеханическое

упрочение позволяет получить практически любую диаграмму стали на разрыв,

увеличить пластичность, улучшить свариваемость и другие эксплуатационные и

технологические показатели АС и, соответственно, ЖБК [4]. Литература 1. Бродский А.Я. Сварка арматуры

железобетонных конструкций. – М.: Госстройиздат, 1961. – 379 с. 2. Волков С.А. Интенсификация производства

арматуры железобетонных конструкций: Нагляд. пособие / Ленингр. дом

науч.-техн. пропаганды. – Л., 1987. – [10]с.: ил. 3. Высокопрочные анкерные головки на стержнях

из арматурной стали класса Ат-V

/ Левин В.Н., Гришечкин А.И., Долгачёв Н.Ф., Чепурной И.Н. // Бетон и

железобетон. – 1973. - № 11. – С.12-13. 4. Кнышев Ю.В., Волков С.А. Высадка анкеров на

термоупрочненных арматурных стержнях: Нагляд. пособие / Ленингр. дом

науч.-техн. пропаганды. – Л., 1980. –[12] с.: ил. 5. Линия К-777 для безотходной сварки и мерной

резки стержневой арматуры железобетона / АН СССР, Ин-т электросварки им. Е.О.

Патона; Сост. Чвертко П.Н. и др. – Киев, 1985. – 4с. – (Инф. письмо

№17/1480/). 6. Мадатян С.А., Черненко В.Т., Брагинский

В.А. Эффективные виды арматуры // Бетон и железобетон. – 1988. -№9. – С. 21-23.

7. Машина К-724А для контактной стыковой

сварки высокопрочной арматуры /АН УССР. Ин-т электросварки им Е.О. Патона;

сост. Чвертко П.Н. и др. – Киев, 1985. –2 с. – (Информ. письмо № 19 /14821/). 8. Тиме И.А. Мемуар о строгании металлов //

Горн. журн. – 1877. –Т.1. 9. Тиме И.А. Сопротивление металла и дерева

резанию. – СПб.: Горно-учебком, 1870. – 143 с. 10. Устройство для обработки коротышей /

Ленингр. межотрасл. территор. центр науч.- техн. информ. и пропаганды; Сост.

Волков С.А., Евтюков С.А. – Л., 1984, – 3с.: ил. – (Информ. листок; №

184-84). * *

* 11. А.с. СССР № 302378. Устройство для

упрочнения арматурных стержней вытяжкой / Серебряков Б.И., Волков С.А., Ляпин

Ф.С.; Бюл., 1971, № 15. 12. А.с. СССР № 1032146. Устройство для

закрепления и отпуска напрягаемой арматуры / Волков М.А., Волков С.А., Сапиро

Д.З.; Бюл., 1983, № 28 . |